Messtechnik meistern: Ihr ultimativer Leitfaden zu absoluten, relativen und Skalenendwerten (%FS) Fehlern

Haben Sie sich jemals das Datenblatt füraDruckSender,afließenMeter, oderaTemperatursensorUndHaben Sie schon einmal eine Angabe wie „Genauigkeit: ±0,5 % FS“ gesehen? Das ist eine gängige Spezifikation, aber was bedeutet sie konkret für die von Ihnen erfassten Daten? Heißt das, dass jeder Messwert innerhalb von 0,5 % des wahren Wertes liegt? Wie Sie sehen, ist die Antwort etwas komplexer, und dieses Verständnis ist für alle, die in den Bereichen Ingenieurwesen, Fertigung und wissenschaftliche Messung tätig sind, unerlässlich.

Fehler sind ein unvermeidbarer Bestandteil der physikalischen Welt. Kein Instrument ist perfekt. Entscheidend ist, die Art des Fehlers zu verstehen, ihn zu quantifizieren und sicherzustellen, dass er für Ihre spezifische Anwendung innerhalb akzeptabler Grenzen liegt. Dieser Leitfaden wird die Kernkonzepte verständlich machen.ofMessungFehlerEs beginnt mit den grundlegenden Definitionen und geht dann auf praktische Beispiele und wichtige verwandte Themen ein, wodurch Sie von jemandem, der nur die Spezifikationen liest, zu jemandem werden, der sie wirklich versteht.

Was ist ein Messfehler?

Im KernDer Messfehler ist die Differenz zwischen einer gemessenen Größe und ihrem wahren, tatsächlichen Wert.Man kann es sich als die Diskrepanz zwischen der Welt, wie sie das Instrument wahrnimmt, und der Welt, wie sie tatsächlich ist, vorstellen.

Fehler = Messwert – Wahrer Wert.

Der „wahre Wert“ ist ein theoretischer Begriff. In der Praxis lässt sich der absolute wahre Wert nie mit absoluter Sicherheit bestimmen. Stattdessen wird ein konventioneller wahrer Wert verwendet. Dieser Wert wird von einem Messnormal oder Referenzinstrument geliefert, das deutlich genauer ist (typischerweise 4- bis 10-mal genauer) als das zu prüfende Gerät. Beispielsweise bei der Kalibrierung eineshandlichDruckMessgerätDer „konventionelle wahre Wert“ würde aus einer hochpräzisen Quelle stammen.LaborqualitätDruckKalibrator.

Das Verständnis dieser einfachen Gleichung ist der erste Schritt, aber es erklärt noch nicht alles. Ein Fehler von einem Millimeter ist bei der Längenmessung eines 100 Meter langen Rohrs unbedeutend, führt aber zu katastrophalen Fehlern bei der Bearbeitung eines Motorkolbens. Um das Gesamtbild zu erfassen, müssen wir diesen Fehler aussagekräftiger beschreiben. Hier kommen absolute, relative und Referenzfehler ins Spiel.

Zusammenführung dreier häufiger Messfehler

Lassen Sie uns die drei wichtigsten Methoden zur Quantifizierung und Kommunikation von Messfehlern genauer betrachten.

1. Absoluter Fehler: Die Rohabweichung

Der absolute Fehler ist die einfachste und direkteste Fehlerform. Wie im Quelldokument definiert, ist er die direkte Differenz zwischen dem Messwert und dem wahren Wert, ausgedrückt in den Einheiten der Messung selbst.

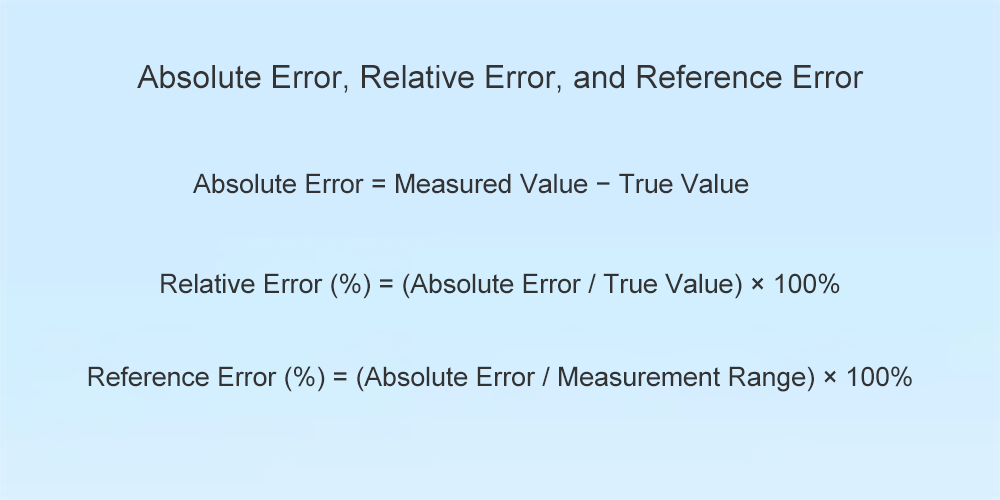

Formel:

Absoluter Fehler = Messwert − Wahrer Wert

Beispiel:

Sie messen den Durchfluss in einem Rohr mit einemWAHRDurchflussrateof50 m³/h unddeinDurchflussmesserliest50,5 m³/h, der absolute Fehler beträgt also 50,5 – 50 = +0,5 m³/h.

Stellen Sie sich nun vor, Sie messen einen anderen Prozess mit einem tatsächlichen Durchfluss von 500 m³/h, und Ihr Durchflussmesser zeigt 500,5 m³/h an. Der absolute Fehler beträgt weiterhin +0,5 m³/h.

Wann ist der absolute Fehler nützlich? Er ist bei Kalibrierung und Prüfung unerlässlich. Ein Kalibrierzertifikat listet häufig die absoluten Abweichungen an verschiedenen Messpunkten auf. Wie das Beispiel zeigt, fehlt ihm jedoch der Kontext. Ein absoluter Fehler von +0,5 m³/h erscheint bei der kleineren Durchflussrate deutlich bedeutsamer als bei der größeren. Um diese Bedeutung zu verstehen, benötigen wir den relativen Fehler.

2. Relativer Fehler: Der Fehler im Kontext

Der relative Fehler liefert den Kontext, der dem absoluten Fehler fehlt. Er drückt den Fehler als Bruchteil oder Prozentsatz des tatsächlichen Messwerts aus. Dadurch lässt sich feststellen, wie groß der Fehler im Verhältnis zur Größe der Messung ist.

Formel:

Relativer Fehler (%) = (Absoluter Fehler / Wahrer Wert) × 100 %

Beispiel:

Kehren wir zu unserem Beispiel zurück:

Bei einem Durchfluss von 50 m³/h: Relativer Fehler = (0,5 m³/h / 50 m³/h) × 100 % = 1 %

Für den Durchfluss von 500 m³/h: Relativer Fehler = (0,5 m³/h / 500 m³/h) × 100 % = 0,1 %

Plötzlich wird der Unterschied viel deutlicher. Obwohl der absolute Fehler in beiden Szenarien identisch war, zeigt der relative Fehler, dass die Messung bei der niedrigeren Durchflussrate zehnmal ungenauer war.

Warum ist das wichtig? Der relative Fehler ist ein wesentlich besserer Indikator für die Leistungsfähigkeit eines Messgeräts an einem bestimmten Betriebspunkt. Er hilft, die Frage zu beantworten: „Wie genau ist diese Messung aktuell?“ Allerdings können Gerätehersteller nicht für jeden möglichen Messwert einen relativen Fehler angeben. Sie benötigen eine einzige, zuverlässige Kennzahl, um die Leistungsfähigkeit ihres Geräts über den gesamten Betriebsbereich hinweg zu gewährleisten. Genau diese Aufgabe erfüllt der Referenzfehler.

3. Referenzfehler (%FS): Der Branchenstandard

Dies ist die Spezifikation, die man am häufigsten in Datenblättern findet: Genauigkeit in Prozent.ofVollSkala (%FS)Dieser Fehler wird auch als Referenzfehler oder Messbereichsfehler bezeichnet. Anstatt den absoluten Fehler mit dem aktuell gemessenen Wert zu vergleichen, wird er mit dem gesamten Messbereich des Instruments verglichen.

Formel:

Referenzfehler (%) = (Absoluter Fehler / Messbereich) × 100 %

Der Messbereich (oder die Messspanne) ist die Differenz zwischen dem Maximal- und Minimalwert, für dessen Messung das Instrument ausgelegt ist.

Das entscheidende Beispiel: %FS verstehen

Stellen wir uns vor, Sie kaufenaDrucktransmittermitdie folgenden Spezifikationen:

-

Messbereich: 0 bis 200 bar

-

Genauigkeit: ±0,5 % FS

Schritt 1: Berechnen Sie den maximal zulässigen absoluten Fehler.

Zunächst ermitteln wir den absoluten Fehler, dem dieser Prozentsatz entspricht: maximaler absoluter Fehler = 0,5 % × (200 bar – 0 bar) = 0,005 × 200 bar = ±1 bar.

Dies ist die wichtigste Berechnung, die uns zeigt, dass der Messwert dieses Instruments unabhängig vom gemessenen Druck garantiert innerhalb von ±1 bar vom wahren Wert liegt.

Schritt 2: Sehen Sie, wie sich dies auf die relative Genauigkeit auswirkt.

Schauen wir uns nun an, was dieser Fehler von ±1 Balken an verschiedenen Punkten im Bereich bedeutet:

-

Bei einer Druckmessung von 100 bar (50 % des Messbereichs) kann der Messwert zwischen 99 und 101 bar liegen. Der relative Fehler beträgt in diesem Fall (1 bar / 100 bar) × 100 % = ±1 %.

-

Bei einer Druckmessung von 20 bar (10 % des Messbereichs) kann der Messwert zwischen 19 und 21 bar liegen. Der relative Fehler beträgt in diesem Fall (1 bar / 20 bar) × 100 % = ±5 %.

-

Bei einer Druckmessung von 200 bar (100 % des Messbereichs) kann der Messwert zwischen 199 und 201 bar liegen. Der relative Fehler beträgt in diesem Fall (1 bar / 200 bar) × 100 % = ±0,5 %.

Dies verdeutlicht ein entscheidendes Prinzip der Messtechnik: Die relative Genauigkeit eines Instruments ist am oberen Ende seines Messbereichs am besten und am unteren Ende am schlechtesten.

Praktischer Tipp: Wie wählt man das richtige Instrument aus?

Die Beziehung zwischen %FS und relativem Fehler hat einen tiefgreifenden Einfluss auf die Instrumentenauswahl.Je kleiner der Referenzfehler, desto höher die Gesamtgenauigkeit des Instruments.Sie können die Messgenauigkeit jedoch auch verbessern, indem Sie einfach den richtigen Messbereich für Ihre Anwendung wählen.

Die goldene Regel bei der Dimensionierung von Messgeräten lautet: Wählen Sie ein Instrument, dessen typische Betriebswerte in der oberen Hälfte (idealerweise in den oberen zwei Dritteln) seines Messbereichs liegen. Betrachten wir ein Beispiel:

Stellen Sie sich vor, Ihr Prozess läuft normalerweise bei einem Druck von 70 bar, kann aber Spitzenwerte von bis zu 90 bar erreichen. Sie erwägenzweiSender, beide mit einer FS-Genauigkeit von ±0,5 %:

-

Sender A: Messbereich 0-500 bar

-

Sender B: Messbereich 0-100 bar

Lassen Sie uns den potenziellen Fehler für Ihren normalen Betriebspunkt von 70 bar berechnen:

Sender A (0-500 bar):

-

Maximaler absoluter Fehler = 0,5 % × 500 bar = ±2,5 bar.

-

Bei 70 bar kann Ihre Messung um 2,5 bar abweichen. Ihr tatsächlicher relativer Fehler beträgt (2,5 / 70) × 100 % ≈ ±3,57 %. Dies ist ein erheblicher Fehler!

Sender B (0-100 bar):

-

Maximaler absoluter Fehler = 0,5 % × 100 bar = ±0,5 bar.

-

Bei 70 bar kann Ihre Messung nur um 0,5 bar abweichen. Ihr tatsächlicher relativer Fehler beträgt (0,5 / 70) × 100 % ≈ ±0,71 %.

Durch die Wahl des Instruments mit dem für Ihre Anwendung passenden „komprimierten“ Messbereich haben Sie Ihre Messgenauigkeit in der Praxis um den Faktor fünf verbessert, obwohl beide Instrumente in ihren Datenblättern die gleiche Genauigkeitsangabe „%FS“ aufwiesen.

Genauigkeit vs. Präzision: Ein entscheidender Unterschied

Um das Messen vollständig zu beherrschen, ist ein weiteres Konzept unerlässlich: der Unterschied zwischen Genauigkeit und Präzision. Im allgemeinen Sprachgebrauch werden diese Begriffe oft synonym verwendet, doch in Wissenschaft und Technik haben sie sehr unterschiedliche Bedeutungen.

GenauigkeitisWieEine Messung liegt nahe am wahren Wert.Es bezieht sich auf absolute und relative Fehler. Ein genaues Instrument liefert im Durchschnitt den korrekten Messwert.

PräzisionisWieMehrere Messungen desselben Objekts stehen in engem Zusammenhang zueinander.Es bezieht sich auf die Wiederholbarkeit oder Konsistenz einer Messung. Ein präzises Messgerät liefert nahezu jedes Mal denselben Messwert, aber dieser Messwert ist nicht unbedingt der richtige.

Hier die Analogie zum Ziel:

-

Präzise und genau: Alle Ihre Schüsse liegen eng beieinander im Zentrum der Zielscheibe. Das ist das Ideal.

-

Präzise, aber ungenau: Ihre Schüsse liegen zwar eng beieinander, treffen aber die Zielscheibe oben links, weit entfernt vom Zentrum. Dies deutet auf einen systematischen Fehler hin, beispielsweise ein falsch ausgerichtetes Zielfernrohr oder einen schlecht kalibrierten Sensor. Das Instrument liefert zwar wiederholbare, aber durchgehend falsche Ergebnisse.

-

Genau, aber ungenau: Ihre Treffer sind über die gesamte Zielscheibe verstreut, ihre durchschnittliche Position liegt jedoch im Zentrum der Zielscheibe. Dies deutet auf einen zufälligen Fehler hin, bei dem jede Messung unvorhersehbar schwankt.

-

Weder genau noch präzise: Die Schüsse sind willkürlich über das gesamte Ziel verstreut, ohne jegliche Konsistenz.

Bei einem Messgerät mit einer Spezifikation von 0,5 % FS wird seine Genauigkeit angegeben, während die Präzision (oder Wiederholbarkeit) oft als separate Position im Datenblatt aufgeführt wird und in der Regel eine kleinere (bessere) Zahl als die Genauigkeit ist.

Abschluss

Das Verständnis für die Nuancen von Fehlern ist das, was einen guten Ingenieur von einem großartigen unterscheidet.

Zusammenfassend lässt sich sagen, dass die Beherrschung von Messfehlern den Übergang von grundlegenden Konzepten zur praktischen Anwendung erfordert. Der absolute Fehler gibt die absolute Abweichung an, der relative Fehler setzt sie in den Kontext der aktuellen Messung, und der Referenzfehler (%FS) bietet eine standardisierte Garantie für den maximalen Fehler eines Instruments über seinen gesamten Messbereich. Die wichtigste Erkenntnis ist, dass die spezifizierte Genauigkeit eines Instruments und seine tatsächliche Leistung in der Praxis nicht übereinstimmen.

Durch das Verständnis, wie sich ein fester prozentualer Messfehler auf die relative Genauigkeit über den gesamten Messbereich auswirkt, können Ingenieure und Techniker fundierte Entscheidungen treffen. Die Auswahl eines Messgeräts mit dem für die Anwendung geeigneten Messbereich ist ebenso wichtig wie dessen Genauigkeitswert, um sicherzustellen, dass die erfassten Daten die Realität zuverlässig widerspiegeln.

Wenn Sie das nächste Mal ein Datenblatt mit einer Genauigkeitsangabe lesen, wissen Sie genau, was diese bedeutet. Sie können den maximal möglichen Fehler berechnen, verstehen, wie sich dieser Fehler an verschiedenen Betriebspunkten auf Ihren Prozess auswirkt, und eine fundierte Entscheidung treffen. So stellen Sie sicher, dass die von Ihnen erfassten Daten nicht nur Zahlen auf einem Bildschirm sind, sondern die Realität zuverlässig widerspiegeln.

Veröffentlichungsdatum: 20. Mai 2025