Master-Druckinstrumentierung mit animierten Führungen

Ihr schneller Weg zum Messexperten. Entdecken Sie die Kernprinzipien der Druckmessung anschaulich.

Einführung in die Druckmesstechnik

Das Verständnis von Druckmessgeräten ist in verschiedenen industriellen Anwendungen, von der Prozesssteuerung bis hin zu Sicherheitssystemen, von grundlegender Bedeutung. Dieser Leitfaden bietet einen klaren Überblick über gängige Druckmessgeräte, ihre Funktionsprinzipien und typische Anwendungsbereiche. Jeder Abschnitt ist so gestaltet, dass komplexe Konzepte verständlich erklärt werden und das Lernen effizient und ansprechend gestaltet wird.

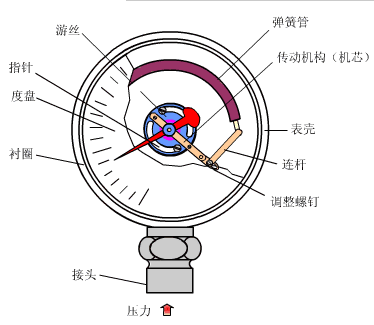

1. Bourdon-Rohr-Manometer

Bourdon-Rohr-Manometer werden häufig in industriellen Systemen wie Kesseln eingesetzt und funktionieren nach dem Prinzip eines gekrümmten Hohlrohrs, das sich unter Innendruck verformt.

Funktionsprinzip:

- Unter Druck stehende Flüssigkeit tritt in das gekrümmte Bourdon-Rohr ein.

- Das Rohr begradigt sich leicht und überträgt diese Bewegung durch ein System von:

- Pleuelstange

- Segment- und Ritzelgetriebe

- Zeiger und Zifferblatt

- Der Zeiger zeigt dann präzise den Druckwert auf einer kalibrierten Skala an.

Genauigkeitsgrad:

Die Genauigkeit wird als Prozentsatz des zulässigen Fehlers auf der gesamten Skala definiert.

- Gängige Noten sind: 0,5, 1,0, 1,5, 2,0 und 2,5.

- Eine niedrigere Bewertungszahl bedeutet höhere Genauigkeit.

- Die Güteklassen 3 und 4 werden aufgrund ihrer geringeren Präzision selten in kritischen Anwendungen wie Kesselanlagen eingesetzt.

2. Elektrisches Kontaktmanometer

Bei diesem Instrument handelt es sich um eine verbesserte Version des Bourdon-Manometers, bei der elektrische Kontakte integriert sind, um wichtige Alarm- und Steuerungsfunktionen bereitzustellen.

Merkmale:

- Ausgestattet mit oberen und unteren Endschaltern.

- Löst einen Alarm oder eine automatische Reaktion aus, wenn Druckschwellenwerte überschritten werden.

- Lässt sich nahtlos mit Relais und Schützen für eine umfassende automatische Steuerung integrieren.

- Besonders geeignet für anspruchsvolle Umgebungen wie Öl- und Gaskesselanlagen.

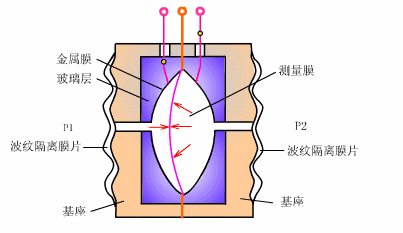

3. Kapazitiver Drucksensor

Diese hochentwickelten Sensoren erfassen den Druck, indem sie die durch die Verformung einer flexiblen Membran hervorgerufene Kapazitätsänderung genau messen.

Funktionsprinzip:

- Durch den ausgeübten Druck wird die flexible Membran verschoben.

- Diese Verschiebung verändert direkt die Kapazität zwischen den beiden Platten.

- Das resultierende Signal wird dann präzise in ein messbares elektrisches Ausgangssignal umgewandelt.

Typen:

- Erhältlich sowohl in Single-Ended- als auch in Differentialausführung.

- Differenzdrucksensoren weisen typischerweise eine etwa doppelt so hohe Empfindlichkeit wie einseitige Sensoren auf.

Vorteile:

- Hohe Empfindlichkeit ermöglicht präzise Messungen.

- Schnelle Reaktionszeiten für dynamische Anwendungen.

- Hervorragende Stoß- und Vibrationsfestigkeit.

- Einfache und robuste Konstruktion.

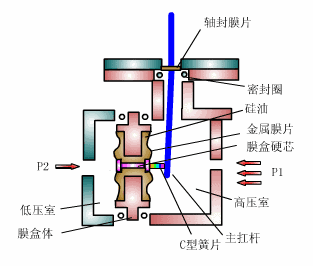

4. Balgmanometer

Dieses Manometer ist die ideale Wahl zur Messung subtiler Druckänderungen und eignet sich besonders für Kessellüftungssysteme und Gasleitungen.

Funktionsprinzip:

- Der Druck gelangt in den speziellen Balgraum.

- Der Balg dehnt sich aus und erzeugt so eine präzise mechanische Auslenkung.

- Diese Bewegung wird dann über einen Getriebemechanismus präzise auf einen Zeiger übertragen.

- Der aktuelle Druckwert wird direkt auf dem Zifferblatt des Instruments angezeigt.

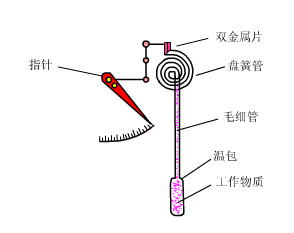

5. Druckthermometer

Diese integrierten Instrumente nutzen ein abgedichtetes System, das mit einer speziellen Flüssigkeit gefüllt ist, um Temperaturänderungen präzise in entsprechende Druckmesswerte umzurechnen.

Komponenten:

- Eine Kugel (Sonde), die strategisch innerhalb der zu überwachenden Temperaturzone platziert wird.

- Ein Kapillarröhrchen, das die Druckänderungen aufnehmen kann.

- Ein Bourdon-Rohr, das auf die Änderungen des übertragenen Drucks reagiert.

- Ein Zeiger, der die Temperatur auf einer kalibrierten Skala genau anzeigt.

Verwendete Flüssigkeiten:

- Üblicherweise werden sie mit Flüssigkeiten, Dampf oder Gasen wie Stickstoff (der aufgrund seiner Stabilität gewählt wird) gefüllt.

- Der typische Betriebstemperaturbereich liegt zwischen -100 °C und +500 °C.

Anwendungsbereiche:

- Unverzichtbar für die kontinuierliche Temperaturüberwachung und automatische Schaltfunktionen.

- Weit verbreitet für Steuerschaltungen in diversen industriellen Systemen.

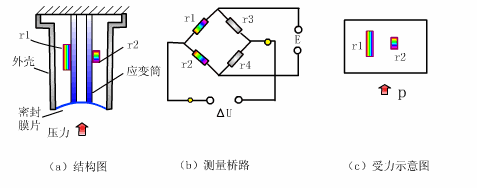

6. Dehnungsmessstreifen-Drucksensoren

Diese hochpräzisen Sensoren nutzen Dehnungsmessstreifen, um mechanische Dehnung direkt in messbare Änderungen des elektrischen Widerstands umzuwandeln.

Schlüsselelemente:

- Ein Dehnungsmessstreifen, der sorgfältig auf ein druckempfindliches Substrat geklebt wurde.

- Das Substrat verformt sich unter dem ausgeübten Druck, wodurch sich der Widerstand des Dehnungsmessstreifens ändert.

- Zur genauen Messung von Widerstandsänderungen wird üblicherweise eine Wheatstone-Brückenschaltung verwendet.

- Das resultierende Signal wird anschließend verstärkt und digitalisiert, um eine präzise Ausgabe zu gewährleisten.

Varianten:

- Erhältlich sowohl in Metallfolien- als auch in Halbleiterausführung.

- Zu den Metallfolienarten gehören ferner Draht- und Folienunterarten.

Anwendungsfälle:

- Hervorragend geeignet zur nahtlosen Integration in moderne digitale Steuerungssysteme.

- Bietet eine hohe Genauigkeit und eignet sich hervorragend für dynamische Messanwendungen.

Fazit: Visuelles Lernen, praktische Fertigkeiten

Egal, ob Sie neu im Bereich der Messtechnik sind oder einfach nur Ihr Wissen auffrischen möchten, diese animierten Anleitungen zur Druckmesstechnik sollen Ihnen helfen, die Kernkonzepte schnell zu erfassen und ein praktisches Verständnis aufzubauen.

Freuen Sie sich auf weitere vereinfachte Anleitungen zu Level, Flow und analytischer Instrumentierung – alle darauf ausgelegt, Lernautomatisierung nicht nur informativ, sondern auch wirklich unterhaltsam zu gestalten.

Nehmen Sie Kontakt mit unseren Experten auf

Haben Sie Fragen oder benötigen Sie weitere Informationen zu Instrumentierungslösungen für Ihr Unternehmen? Wir helfen Ihnen gerne.

© 2025 Instrumentation Insights. Alle Rechte vorbehalten.

Veröffentlichungsdatum: 22. Mai 2025