Bei industriellen Produktionsprozessen neigen manche Behälter zur Kristallisation, weisen eine hohe Viskosität auf, sind extrem korrosiv und verfestigen sich leicht. In solchen Fällen werden häufig Differenzdruckmessumformer mit Einzel- und Doppelflansch eingesetzt. Beispiele hierfür sind Behälter, Türme, Kessel und Tanks in Kokereien, Flüssigkeitslagertanks für die Produktion von Verdampfereinheiten sowie Füllstandsbehälter für Entschwefelungs- und Denitrifikationsanlagen. Beide Flanschtypen finden vielfältige Anwendung, unterscheiden sich jedoch in ihrer Bauart: offen oder geschlossen. Offene Behälter mit Einzelflansch können auch als geschlossene Behälter ausgeführt sein, während Behälter mit Doppelflansch häufiger für geschlossene Behälter geeignet sind.

Funktionsprinzip eines Einflansch-Drucktransmitters zur Messung des Flüssigkeitsstands

Der Einflansch-Drucktransmitter führt die Füllstandsmessung durch, indem er die Dichte des offenen Behälters misst.

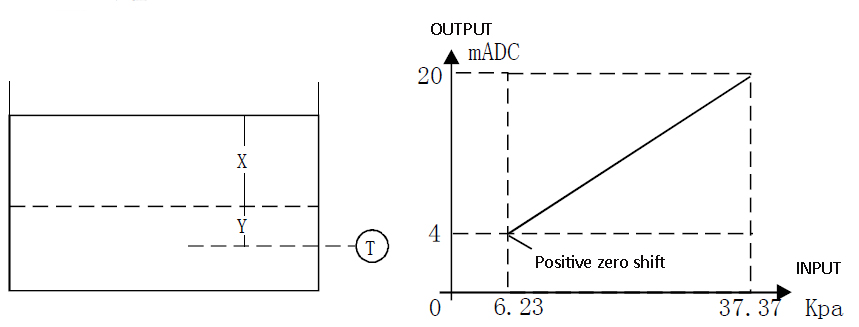

Bei der Messung des Flüssigkeitsstands in einem offenen Behälter wird der Messumformer in der Nähe des Behälterbodens installiert, um den Druck zu messen, der der Höhe des Flüssigkeitsstands darüber entspricht. Siehe Abbildung 1-1.

Der Druck des Flüssigkeitsstands im Behälter ist mit der Hochdruckseite des Messumformers verbunden, die Niederdruckseite ist zur Atmosphäre hin offen.

Wenn der niedrigste Flüssigkeitsstand innerhalb des gemessenen Flüssigkeitsstandänderungsbereichs über dem Aufstellungsort des Messumformers liegt, muss der Messumformer eine positive Migration durchführen.

Abbildung 1-1 Beispiel für die Messung von Flüssigkeit in einem offenen Behälter

Sei X der vertikale Abstand zwischen dem niedrigsten und dem höchsten zu messenden Flüssigkeitsstand, X = 3175 mm.

Y ist der vertikale Abstand vom Druckanschluss des Messumformers bis zum niedrigsten Flüssigkeitsstand, y = 635 mm. ρ ist die Dichte der Flüssigkeit, ρ = 1.

h ist die maximale Druckhöhe, die von der Flüssigkeitssäule X erzeugt wird, in kPa.

e ist der Druckkopf, der von der Flüssigkeitssäule Y erzeugt wird, in kPa.

1 mH2O = 9,80665 Pa (dasselbe gilt unten)

Der Messbereich erstreckt sich von e bis e+h, daher gilt: h=X·ρ=3175×1=3175mmH2O=31,14kPa

e=y·ρ=635×1= 635mmH2O= 6,23KPa

Das heißt, der Messbereich des Senders beträgt 6,23 kPa bis 37,37 kPa.

Kurz gesagt, wir messen tatsächlich die Höhe des Flüssigkeitsstands:

Höhe des Flüssigkeitsspiegels H=(P1-P0)/(ρ*g)+D/(ρ*g);

Hinweis: P0 ist der aktuelle Luftdruck;

P1 ist der Druckwert, der auf der Hochdruckseite gemessen wird;

D ist der Anteil der Nullmigration.

Funktionsprinzip eines Doppelflansch-Drucktransmitters zur Messung des Flüssigkeitsstands

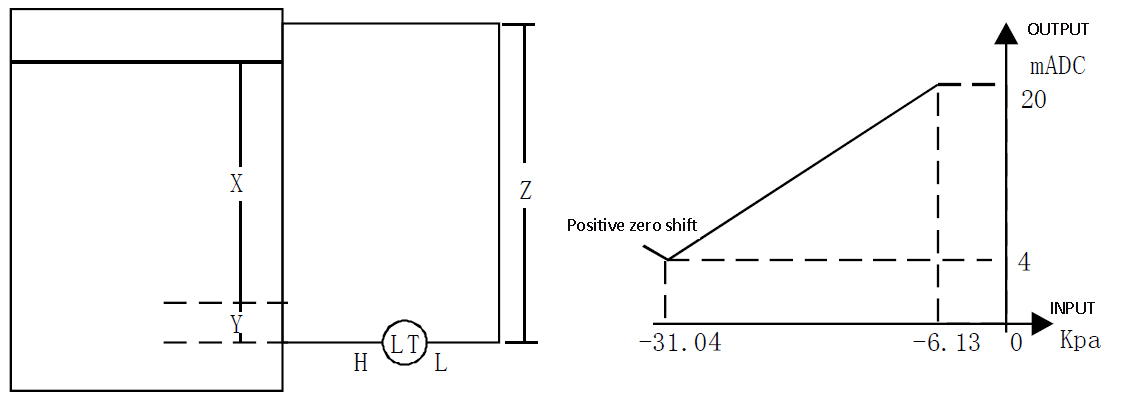

Der Doppelflansch-Drucktransmitter führt die Füllstandsmessung durch, indem er die Dichte des abgedichteten Behälters misst: Trockenimpulsanschluss

Wenn das Gas über der Flüssigkeitsoberfläche nicht kondensiert, bleibt die Verbindungsleitung auf der Niederdruckseite des Messumformers trocken. Dieser Zustand wird als Trockenpilotanschluss bezeichnet. Die Bestimmung des Messbereichs des Messumformers erfolgt analog zur Bestimmung des Flüssigkeitsstands in einem offenen Behälter (siehe Abbildung 1-2).

Kondensiert das Gas auf der Flüssigkeit, sammelt sich allmählich Flüssigkeit im Druckführungsrohr auf der Niederdruckseite des Messumformers an, was zu Messfehlern führt. Um diesen Fehler zu vermeiden, wird das Druckführungsrohr auf der Niederdruckseite des Messumformers mit einer bestimmten Flüssigkeit vorgefüllt. Dieses Verfahren wird als Nassdruckführung bezeichnet.

In der oben beschriebenen Situation entsteht auf der Niederdruckseite des Messumformers ein Druckkopf, daher muss eine negative Migration durchgeführt werden (siehe Abbildung 1-2).

Abbildung 1-2 Ein Beispiel für die Flüssigkeitsmessung in einem geschlossenen Behälter

Sei X der vertikale Abstand zwischen dem niedrigsten und dem höchsten zu messenden Flüssigkeitsstand, X = 2450 mm. Y ist der vertikale Abstand vom Druckanschluss des Messumformers zum niedrigsten Flüssigkeitsstand, Y = 635 mm.

Z ist der Abstand von der Oberkante des mit Flüssigkeit gefüllten Druckführungsrohrs bis zur Basislinie des Messumformers, Z = 3800 mm.

ρ1 ist die Dichte der Flüssigkeit, ρ1=1.

ρ2 ist die Dichte der Füllflüssigkeit im Niederdruckseitenrohr, ρ1=1.

h ist die maximale Druckhöhe, die von der getesteten Flüssigkeitssäule X erzeugt wird, in kPa.

e ist die maximale Druckhöhe, die von der getesteten Flüssigkeitssäule Y erzeugt wird, in kPa.

s ist der Druckkopf, der von der gepackten Flüssigkeitssäule Z erzeugt wird, in kPa.

Der Messbereich reicht von (es) bis (h+es), dann

h = X · ρ1 = 2540 × 1 = 2540 mmH2O = 24,9 kPa

e = Y · ρ1 = 635 × 1 = 635 mmH2O = 6,23 kPa

s = Z · ρ² = 3800 × 1 = 3800 mmH₂O = 37,27 kPa

Also: es = 6,23 - 37,27 = -31,04 kPa

h+e-s=24,91+6,23-37,27=-6,13KPa

Hinweis: Kurz gesagt, messen wir tatsächlich die Höhe des Flüssigkeitsspiegels: Flüssigkeitsspiegelhöhe H=(P1-PX)/(ρ*g)+D/(ρ*g);

Hinweis: PX dient zur Messung des Druckwerts auf der Niederdruckseite;

P1 ist der Druckwert, der auf der Hochdruckseite gemessen wird;

D ist der Anteil der Nullmigration.

Installationsvorsichtsmaßnahmen

Die Installation mit einem einzelnen Flansch ist wichtig.

1. Bei Verwendung des Membrantransmitters mit Einzelflanschisolierung für offene Behälter zur Flüssigkeitsstandmessung in offenen Flüssigkeitsbehältern muss die L-Seite der Niederdruckseite zur Atmosphäre hin offen sein.

2. Bei einem geschlossenen Flüssigkeitstank muss das Druckführungsrohr zur Druckregulierung im Tank an der L-Seite der Niederdruckseite angeschlossen werden. Es legt den Referenzdruck des Tanks fest. Außerdem muss das Ablassventil an der L-Seite stets geöffnet werden, um das Kondensat in der L-seitigen Kammer abzulassen. Andernfalls kann es zu Messfehlern des Flüssigkeitsstands kommen.

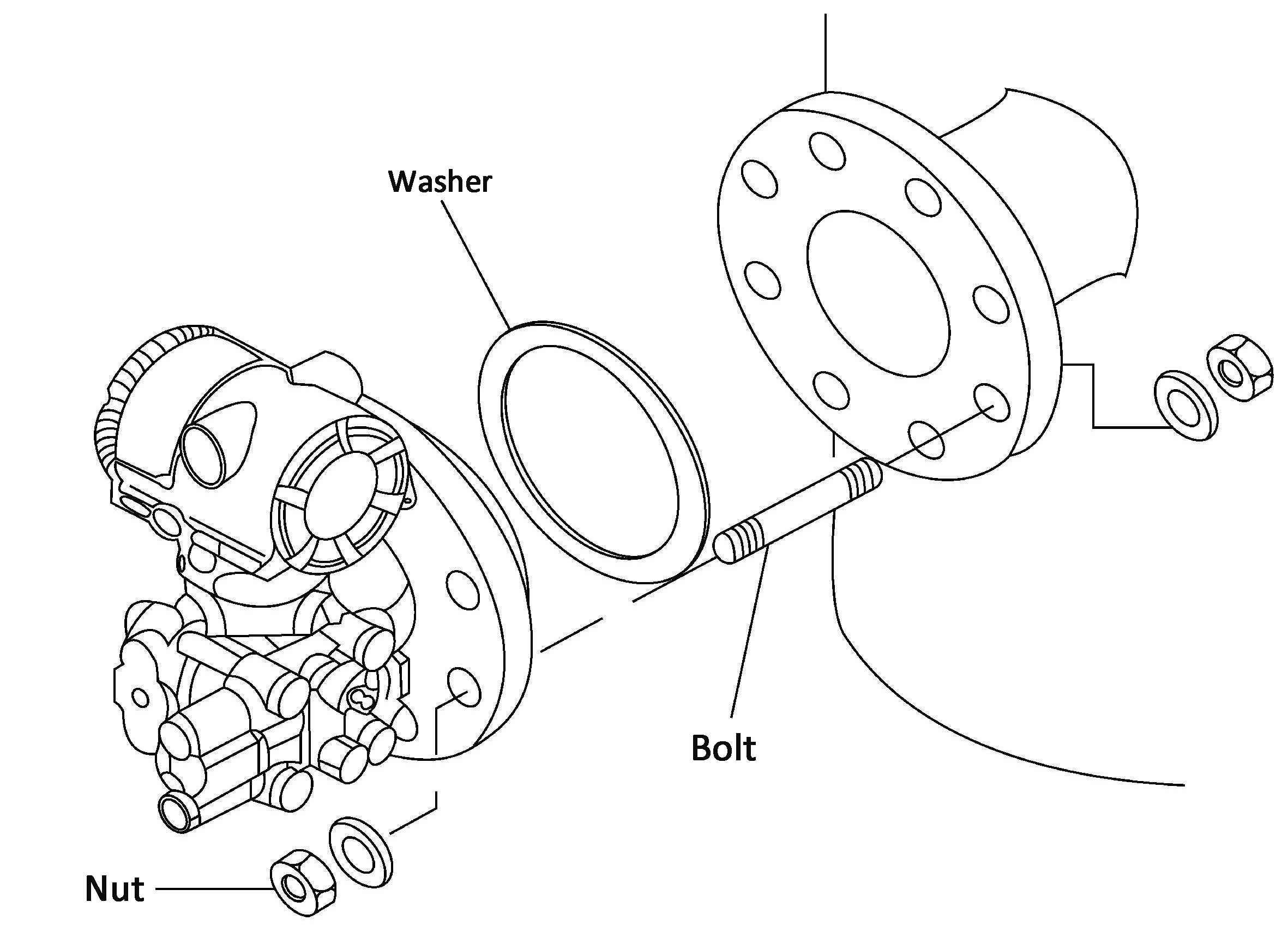

3. Der Messumformer kann, wie in Abbildung 1-3 dargestellt, an der Flanschinstallation auf der Hochdruckseite angeschlossen werden. Der Flansch an der Tankseite ist in der Regel ein beweglicher Flansch, der zu diesem Zeitpunkt fixiert und mit einem Klick verschweißt werden kann, was die Installation vor Ort erleichtert.

Abbildung 1-3 Installationsbeispiel eines Flansch-Füllstandstransmitters

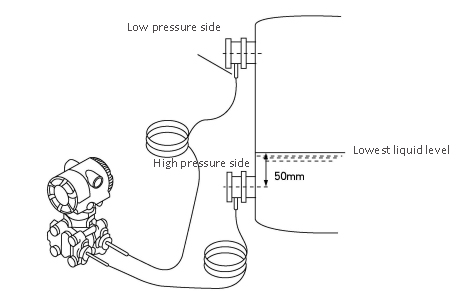

1) Bei der Messung des Flüssigkeitsstands im Flüssigkeitstank sollte der niedrigste Flüssigkeitsstand (Nullpunkt) mindestens 50 mm von der Mitte der Membrandichtung auf der Hochdruckseite entfernt sein. Abbildung 1-4:

Abbildung 1-4 Installationsbeispiel eines Flüssigkeitstanks

2) Montieren Sie die Flanschmembran auf der Hochdruckseite (H) und der Niederdruckseite (L) des Tanks, wie auf dem Etikett des Messumformers und des Sensors dargestellt.

3) Um den Einfluss der Umgebungstemperaturdifferenz zu verringern, können die Kapillarröhrchen auf der Hochdruckseite zusammengebunden und fixiert werden, um den Einfluss von Wind und Vibrationen zu verhindern (die Kapillarröhrchen des besonders langen Teils sollten zusammengerollt und fixiert werden).

4) Versuchen Sie während der Installation möglichst, den Druck der Dichtungsflüssigkeit auf die Membrandichtung zu vermeiden.

5) Der Messumformerkörper sollte in einem Abstand von mehr als 600 mm unterhalb des auf der Hochdruckseite befindlichen Membrandichtungsanschlusses installiert werden, damit der Druckabfall der Kapillardichtungsflüssigkeit dem Messumformerkörper möglichst gut zugeführt wird.

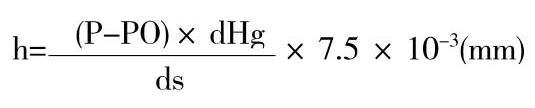

6) Falls die Installation aufgrund von Installationsbedingungen nicht mindestens 600 mm unterhalb des Einbaubereichs der Flanschmembrandichtung möglich ist oder der Messumformer aus objektiven Gründen nur oberhalb des Einbaubereichs der Flanschdichtung montiert werden kann, muss seine Einbauposition der folgenden Berechnungsformel entsprechen.

1) h: die Höhe zwischen dem Installationsteil der Membrandichtung am Fernflansch und dem Gehäuse des Messumformers (mm);

① Wenn h≤0, sollte das Messumformergehäuse oberhalb von h (mm) unterhalb des Flanschmembrandichtungs-Einbauteils installiert werden.

② Bei h>0 sollte der Messumformerkörper unterhalb h (mm) oberhalb des Flanschmembrandichtungs-Einbauteils installiert werden.

2) P: Innendruck des Flüssigkeitstanks (Pa abs);

3) P0: Die untere Druckgrenze, die vom Messumformer verwendet wird;

4) Umgebungstemperatur: -10~50℃.

Veröffentlichungsdatum: 15. Dezember 2021