- Einführung

Ein Füllstandsmessgerät ist ein Instrument zur kontinuierlichen Füllstandsmessung. Es dient zur Bestimmung des Füllstands von Flüssigkeiten oder Schüttgütern zu einem bestimmten Zeitpunkt. Es kann den Flüssigkeitsstand von Medien wie Wasser, viskosen Flüssigkeiten und Kraftstoffen oder von trockenen Medien wie Schüttgütern und Pulvern messen.

Der Füllstandsmessumformer kann in verschiedenen Umgebungen eingesetzt werden, beispielsweise in Behältern, Tanks und sogar in Flüssen, Becken und Brunnen. Diese Messumformer finden häufig Verwendung in der Fördertechnik, der Lebensmittel- und Getränkeindustrie, der Energiewirtschaft, der Chemieindustrie und der Wasseraufbereitung. Im Folgenden betrachten wir einige gängige Füllstandsmessgeräte.

- Tauchfüllstandssensor

Basierend auf dem Prinzip, dass der hydrostatische Druck proportional zur Flüssigkeitshöhe ist, nutzt der Tauchfüllstandssensor den piezoresistiven Effekt eines diffundierten Silizium- oder Keramiksensors, um den hydrostatischen Druck in ein elektrisches Signal umzuwandeln. Nach Temperaturkompensation und linearer Korrektur wird dieses Signal in ein 4-20 mA DC-Standardstromsignal umgewandelt. Der Sensorteil des Tauchfüllstandssensors kann direkt in die Flüssigkeit eingetaucht werden, während der Messumformer mit einem Flansch oder einer Halterung befestigt wird. Dies ermöglicht eine sehr einfache Installation und Anwendung.

Der Tauchpegelsensor besteht aus einem hochentwickelten, diffundierten Silizium-Sensorelement mit Isolationscharakteristik, das direkt in den Behälter oder ins Wasser eingetaucht werden kann, um die Höhe vom Ende des Sensors bis zur Wasseroberfläche genau zu messen und den Wasserstand über einen 4 – 20 mA Strom oder ein RS485-Signal auszugeben.

- Magnetischer Füllstandssensor

Die Magnetklappenstruktur basiert auf dem Prinzip eines Bypassrohrs. Der Flüssigkeitsstand im Hauptrohr entspricht dem im Behälter. Gemäß dem Archimedischen Gesetz wirkt der Auftrieb des Magnetschwimmers in der Flüssigkeit und der durch die Schwerkraft ausgeglichene Schwimmer auf den Flüssigkeitsstand. Steigt und fällt der Flüssigkeitsstand im Behälter, bewegt sich auch der Drehschwimmer im Hauptrohr des Füllstandsmessers. Der Permanentmagnet im Schwimmer bewirkt über die magnetische Kopplungsplattform eine Drehung der roten und weißen Säule im Anzeigegerät um 180°.

Steigt der Flüssigkeitsstand, wechselt die Farbe des Schwimmers von Weiß zu Rot. Sinkt der Flüssigkeitsstand, wechselt die Farbe von Rot zu Weiß. Die Grenze zwischen Weiß und Rot markiert die tatsächliche Höhe des Flüssigkeitsstands im Behälter und dient somit der Füllstandsanzeige.

- Magnetostriktiver Flüssigkeitsstandsensor

Der magnetostriktive Flüssigkeitsstandsensor besteht aus einem Edelstahlrohr (Messstab), einem magnetostriktiven Draht (Wellenleiterdraht), einem beweglichen Schwimmer (mit Permanentmagnet im Inneren) usw. Im Betrieb des Sensors erzeugt der Schaltkreis des Sensors einen Impulsstrom im Wellenleiterdraht, wodurch beim Ausbreiten des Stroms entlang des Wellenleiterdrahts ein Magnetfeld um den Wellenleiterdraht herum entsteht.

Ein Schwimmer ist außerhalb des Messstabs des Sensors angeordnet und bewegt sich mit dem Flüssigkeitsstand entlang des Messstabs auf und ab. Im Inneren des Schwimmers befinden sich Permanentmagnetringe. Trifft das Magnetfeld des gepulsten Stroms auf das Magnetfeld der Magnetringe, ändert sich das Magnetfeld um den Schwimmer. Dadurch wird im Wellenleiterdraht aus magnetostriktivem Material an der Position des Schwimmers ein Torsionswellenimpuls erzeugt. Dieser Impuls wird mit konstanter Geschwindigkeit entlang des Wellenleiterdrahts zurückgesendet und vom Detektionsmechanismus erfasst. Durch Messung der Zeitdifferenz zwischen dem gesendeten Stromimpuls und der Torsionswelle lässt sich die Position des Schwimmers und damit die Position der Flüssigkeitsoberfläche präzise bestimmen.

- Hochfrequenz-Admittanz-Materialfüllstandssensor

Die Hochfrequenz-Admittanz ist eine neue, aus der kapazitiven Füllstandsregelung entwickelte Technologie, die zuverlässiger, genauer und vielseitiger einsetzbar ist. Sie stellt eine Weiterentwicklung der kapazitiven Füllstandsregelung dar.

Die sogenannte Hochfrequenz-Admittanz ist der Kehrwert der elektrischen Impedanz, die sich aus ohmschen, kapazitiven und induktiven Anteilen zusammensetzt. Da Hochfrequenz-Füllstandsmesser im Radiofrequenzbereich arbeiten, kann die Hochfrequenz-Admittanz als Messung der Admittanz mittels Hochfrequenz-Radiowellen verstanden werden.

Im Betrieb ermittelt der Sensor des Messgeräts einen Admittanzwert zwischen Wand und Messmedium. Ändert sich der Füllstand des Materials, ändert sich auch dieser Admittanzwert. Die Schaltung wandelt den gemessenen Admittanzwert in ein Füllstandssignal um und ermöglicht so die Füllstandsmessung.

- Ultraschall-Füllstandsmesser

Ein Ultraschall-Füllstandsmessgerät ist ein digitales Messgerät, das von einem Mikroprozessor gesteuert wird. Bei der Messung sendet der Sensor einen Ultraschallimpuls aus. Dieser wird von der Oberfläche des Messobjekts reflektiert und vom selben Sensor empfangen und in ein elektrisches Signal umgewandelt. Die Entfernung zwischen Sensor und Messobjekt wird anhand der Laufzeit des Ultraschallimpulses berechnet.

Die Vorteile sind: keine beweglichen mechanischen Teile, hohe Zuverlässigkeit, einfache und bequeme Installation, berührungslose Messung und Unempfindlichkeit gegenüber Viskosität und Dichte der Flüssigkeit.

Der Nachteil besteht in der relativ geringen Genauigkeit und der Neigung zu Messfehlern. Messungen an Druckbehältern und flüchtigen Medien sind nicht zulässig.

- Radar-Füllstandsmesser

Das Funktionsprinzip des Radar-Füllstandsmessgeräts basiert auf dem Senden-Reflektieren-Empfangen. Die Antenne des Messgeräts sendet elektromagnetische Wellen aus, die von der Oberfläche des Messobjekts reflektiert und anschließend von der Antenne empfangen werden. Die Laufzeit der elektromagnetischen Wellen vom Senden zum Empfangen ist proportional zum Abstand zum Flüssigkeitsstand. Das Radar-Füllstandsmessgerät erfasst die Laufzeit der Impulse. Da die Ausbreitungsgeschwindigkeit der elektromagnetischen Wellen konstant ist, kann daraus der Abstand zwischen Flüssigkeitsstand und Radarantenne berechnet und somit der Flüssigkeitsstand ermittelt werden.

In der Praxis kommen zwei Betriebsarten von Radar-Füllstandsmessern zum Einsatz: die frequenzmodulierte Dauerstrich- und die Impulsmessung. Füllstandsmesser mit frequenzmodulierter Dauerstrichtechnologie zeichnen sich durch einen hohen Stromverbrauch, ein Vierleitersystem und eine komplexe Elektronik aus. Füllstandsmesser mit Radar-Impulsmessung hingegen verbrauchen weniger Strom, können mit einem Zweileitersystem (24 V DC) betrieben werden und bieten hohe Eigensicherheit, Genauigkeit und ein breiteres Anwendungsspektrum.

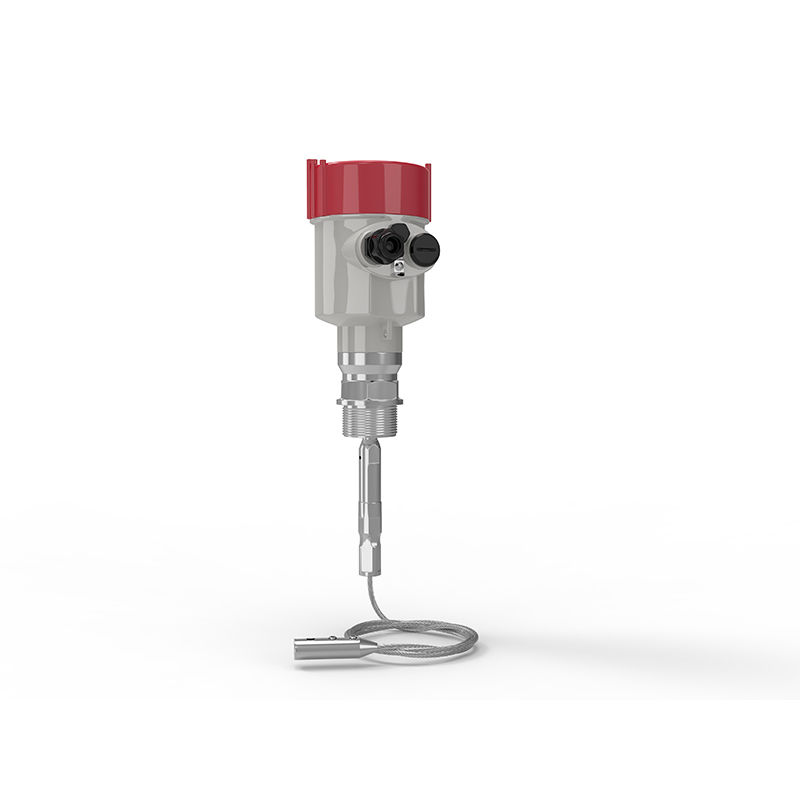

- geführtes Wellenradar-Füllstandsmessgerät

Das Funktionsprinzip des geführten Radar-Füllstandsmessgeräts entspricht dem des Radar-Füllstandsmessers. Es sendet Mikrowellenimpulse durch das Sensorkabel oder den Sensorstab. Das Signal trifft auf die Flüssigkeitsoberfläche, wird zum Sensor zurückgesendet und erreicht anschließend das Gehäuse des Messgeräts. Die im Gehäuse integrierte Elektronik ermittelt den Flüssigkeitsstand anhand der Laufzeit des Signals entlang des Sensors und zurück. Diese Füllstandsmessgeräte werden in industriellen Anwendungen in allen Bereichen der Prozesstechnik eingesetzt.

Veröffentlichungsdatum: 15. Dezember 2021