In der chemischen Produktion beeinflusst der Druck nicht nur die Stoffbilanz und die Reaktionsgeschwindigkeit, sondern auch wichtige Parameter der Stoffbilanz. In der industriellen Produktion benötigen einige Prozesse, wie beispielsweise die Polyethylen-Polymerisation (HPLED), Drücke deutlich über dem Atmosphärendruck. Die Polymerisation erfolgt bei einem Druck von 150 MPa, während andere Prozesse, wie die Vakuumdestillation in Ölraffinerien, mit Unterdruck deutlich unterhalb des Atmosphärendrucks durchgeführt werden müssen. Der Hochdruckdampfdruck in einer PTA-Anlage beträgt 8,0 MPa, der Sauerstoffzufuhrdruck etwa 9,0 MPaG. Aufgrund dieser weitreichenden Bedeutung der Druckmessung müssen die Bediener die Vorschriften für die Verwendung der verschiedenen Druckmessgeräte strikt einhalten und die regelmäßige Wartung sicherstellen. Jegliche Nachlässigkeit oder Unachtsamkeit kann zu erheblichen Schäden und Verlusten führen und die Ziele einer qualitativ hochwertigen, ausbeutestarken, verbrauchsarmen und sicheren Produktion gefährden.

Der erste Abschnitt behandelt das Grundkonzept der Druckmessung.

- Definition von Stress

In der industriellen Produktion bezeichnet der allgemein als Druck bezeichnete Begriff die Kraft, die gleichmäßig und vertikal auf eine Flächeneinheit wirkt. Ihre Größe wird durch die Kraftaufnahmefläche und die Größe der vertikalen Kraft bestimmt. Mathematisch ausgedrückt:

P = F/S, wobei P der Druck, F die vertikale Kraft und S die Kraftfläche ist.

- Druckeinheit

In der Ingenieurtechnik meines Landes wird das Internationale Einheitensystem (SI) verwendet. Die Einheit für Druckberechnungen ist Pa (Pa). 1 Pa entspricht dem Druck, der durch eine vertikal und gleichmäßig auf eine Fläche von 1 Quadratmeter (m²) wirkende Kraft von 1 Newton (N) erzeugt wird. Dies wird in N/m² (Newton pro Quadratmeter) angegeben. Neben Pa kann Druck auch in Kilopascal (kPa) und Megapascal (MPa) angegeben werden. Das Umrechnungsverhältnis lautet: 1 MPa = 10³ kPa = 10⁶ Pa

Aufgrund langjähriger Gewohnheit wird im Ingenieurwesen weiterhin der atmosphärische Druck verwendet. Um die gegenseitige Umrechnung zu erleichtern, sind die Umrechnungsbeziehungen zwischen verschiedenen gebräuchlichen Druckmesseinheiten in Abschnitt 2-1 aufgeführt.

| Druckeinheit | Ingenieursatmosphäre kg/cm² | mmHg | mmH2O | Geldautomat | Pa | Bar | 1b/in2 |

| kgf/cm² | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| mmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33 × 10⁻³ | 1,93×10-2 |

| MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42 × 10⁻³ |

| Geldautomat | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14,69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45 × 10⁻⁴ |

| Bar | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14,50 |

| Ib/in2 | 0,70×10-2 | 51,72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Möglichkeiten, Stress auszudrücken

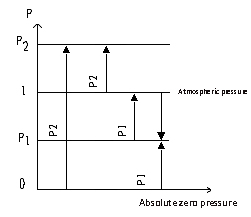

Es gibt drei Möglichkeiten, Druck auszudrücken: absoluter Druck, Überdruck, Unterdruck oder Vakuum.

Der Druck im absoluten Vakuum wird als absoluter Nullpunktdruck bezeichnet, und der auf Basis des absoluten Nullpunktdrucks ausgedrückte Druck wird als absoluter Druck bezeichnet.

Der Überdruck ist der Druck, der auf Basis des atmosphärischen Drucks ausgedrückt wird und daher genau eine Atmosphäre (0,01 MPa) vom absoluten Druck entfernt ist.

Das heißt: P Tabelle = P absolut - P groß (2 - 2)

Unterdruck wird oft als Vakuum bezeichnet.

Aus der Formel (2-2) geht hervor, dass der Unterdruck der Überdruck ist, wenn der absolute Druck niedriger ist als der atmosphärische Druck.

Die Beziehung zwischen absolutem Druck, Überdruck, Unterdruck bzw. Vakuum ist in der folgenden Abbildung dargestellt:

Bei den meisten in der Industrie verwendeten Druckanzeigewerten handelt es sich um Überdrücke. Das heißt, der Anzeigewert des Manometers ist die Differenz zwischen absolutem Druck und atmosphärischem Druck, wobei der absolute Druck die Summe aus Überdruck und atmosphärischem Druck ist.

Abschnitt 2 Klassifizierung von Druckmessgeräten

Der in der chemischen Produktion zu messende Druckbereich ist sehr breit, und jeder Druck weist unter verschiedenen Prozessbedingungen seine Besonderheiten auf. Dies erfordert den Einsatz von Druckmessgeräten mit unterschiedlichen Bauformen und Funktionsprinzipien, um den verschiedenen Produktionsanforderungen gerecht zu werden.

Nach verschiedenen Umrechnungsprinzipien lassen sich Druckmessgeräte grob in vier Kategorien einteilen: Flüssigkeitssäulen-Manometer; elastische Manometer; elektrische Manometer; Kolben-Manometer.

- Flüssigkeitssäulendruckmessgerät

Das Funktionsprinzip des Flüssigkeitssäulen-Manometers basiert auf den Prinzipien der Hydrostatik. Das nach diesem Prinzip gefertigte Druckmessgerät zeichnet sich durch einen einfachen Aufbau, einfache Bedienung, relativ hohe Messgenauigkeit und einen geringen Preis aus und kann auch niedrige Drücke messen, weshalb es in der Produktion weit verbreitet ist.

Manometer für Flüssigkeitssäulen lassen sich nach ihren unterschiedlichen Bauformen in U-Rohr-Manometer, Einrohr-Manometer und Schrägrohr-Manometer unterteilen.

- Elastisches Manometer

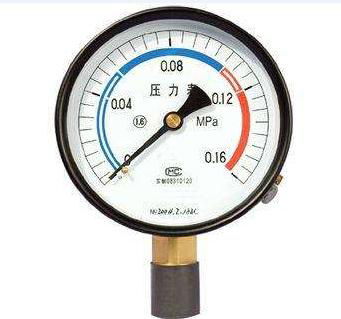

Das elastische Manometer findet in der chemischen Produktion breite Anwendung, da es folgende Vorteile bietet: einfache Bauweise, robuste und zuverlässige Konstruktion, großer Messbereich, einfache Bedienung, gute Ablesbarkeit, niedriger Preis, ausreichende Genauigkeit sowie einfache Sende- und Fernsteuerungsfunktionen, automatische Datenaufzeichnung usw.

Das elastische Manometer besteht aus verschiedenen elastischen Elementen unterschiedlicher Form, die sich unter dem zu messenden Druck elastisch verformen. Innerhalb der Elastizitätsgrenze verhält sich die Auslenkung des elastischen Elements linear zum zu messenden Druck. Daher ist der Messbereich einheitlich. Je nach Art der elastischen Komponenten variiert der Messbereich. Beispielsweise werden Membran- und Balgmanometer im Allgemeinen für Niederdruckmessungen eingesetzt, während einfache und mehrsträngige Federrohre für Hoch-, Mitteldruck- und Vakuummessungen verwendet werden. Das einfache Federrohr bietet einen relativ großen Messbereich und ist daher in der chemischen Produktion am weitesten verbreitet.

- Drucktransmitter

Elektrische und pneumatische Druckmessumformer finden heutzutage in Chemieanlagen breite Anwendung. Sie messen kontinuierlich den Druck und wandeln ihn in Standardsignale (Luftdruck und Stromstärke) um. Die Messwerte können über große Entfernungen übertragen werden und lassen sich in der Leitwarte anzeigen, protokollieren oder regeln. Je nach Messbereich werden sie in Niederdruck-, Mitteldruck-, Hochdruck- und Absolutdruckmessumformer unterteilt.

Abschnitt 3 Einführung in Druckmessgeräte in Chemieanlagen

In Chemieanlagen werden üblicherweise Bourdon-Rohr-Manometer zur Druckmessung eingesetzt. Je nach Betriebs- und Materialanforderungen kommen jedoch auch Membran-, Wellmembran- und Spiralmanometer zum Einsatz.

Der Nenndurchmesser des Vor-Ort-Manometers beträgt 100 mm, das Material ist Edelstahl. Es ist für alle Witterungsbedingungen geeignet. Das Manometer verfügt über einen 1/2-Zoll-HNPT-Kegelanschluss, Sicherheitsglas und eine Entlüftungsmembran. Die Anzeige und Steuerung erfolgen pneumatisch. Die Genauigkeit beträgt ±0,5 % des Skalenendwerts.

Der elektrische Drucktransmitter dient der Fernsignalübertragung. Er zeichnet sich durch hohe Genauigkeit, gute Leistung und hohe Zuverlässigkeit aus. Seine Genauigkeit beträgt ±0,25 % des Messbereichsendwertes.

Das Alarm- oder Verriegelungssystem verwendet einen Druckschalter.

Abschnitt 4 Installation, Verwendung und Wartung von Manometern

Die Genauigkeit der Druckmessung hängt nicht nur von der Genauigkeit des Manometers selbst ab, sondern auch davon, ob es sachgemäß installiert ist, ob es korrekt ist und wie es verwendet und gewartet wird.

- Installation des Manometers

Bei der Installation des Manometers ist darauf zu achten, dass die gewählte Druckmessmethode und der Messort geeignet sind, da dies einen direkten Einfluss auf die Lebensdauer, die Messgenauigkeit und die Kontrollqualität hat.

Bei den Anforderungen an Druckmesspunkte ist neben der korrekten Auswahl des Messorts an der Produktionsanlage während der Installation darauf zu achten, dass die Innenfläche des in die Produktionsanlage eingeführten Druckrohrs bündig mit der Innenwand des Anschlusspunktes der Produktionsanlage abschließt. Es dürfen keine Vorsprünge oder Grate vorhanden sein, um die korrekte Erfassung des statischen Drucks zu gewährleisten.

Der Installationsort sollte gut einsehbar sein, und es ist darauf zu achten, dass der Einfluss von Vibrationen und hohen Temperaturen vermieden wird.

Bei der Dampfdruckmessung ist ein Kondensatablaufrohr zu installieren, um den direkten Kontakt zwischen Hochtemperaturdampf und den Bauteilen zu verhindern. Dieses Rohr muss isoliert sein. Bei korrosiven Medien sind mit neutralem Medium gefüllte Isolierbehälter vorzusehen. Kurz gesagt: Entsprechend den Eigenschaften des Messmediums (hohe Temperatur, niedrige Temperatur, Korrosion, Verschmutzung, Kristallisation, Ausfällung, Viskosität usw.) sind geeignete Korrosions-, Frost- und Verstopfungsschutzmaßnahmen zu ergreifen. Zwischen Druckanschluss und Manometer ist ein Absperrventil zu installieren, das bei einer Manometerüberholung in der Nähe des Druckanschlusses angebracht werden kann.

Bei Vor-Ort-Überprüfung und häufigem Spülen des Impulsrohrs kann das Absperrventil als Dreiwegeschalter ausgeführt sein.

Der Druckmesskatheter sollte nicht zu lang sein, um eine träge Druckanzeige zu vermeiden.

- Verwendung und Wartung des Manometers

In der chemischen Produktion sind Manometer häufig Einflüssen des Messmediums ausgesetzt, wie Korrosion, Verfestigung, Kristallisation, Viskosität, Staub, hohem Druck, hoher Temperatur und starken Schwankungen, die oft zu verschiedenen Ausfällen führen. Um den ordnungsgemäßen Betrieb des Instruments zu gewährleisten, Ausfälle zu reduzieren und die Lebensdauer zu verlängern, sind sorgfältige Wartungsinspektionen und regelmäßige Wartungsarbeiten vor Produktionsbeginn unerlässlich.

1. Wartung und Inspektion vor Produktionsbeginn:

Vor Produktionsbeginn werden üblicherweise Druckprüfungen an Prozessanlagen, Rohrleitungen usw. durchgeführt. Der Prüfdruck beträgt in der Regel etwa das 1,5-fache des Betriebsdrucks. Das an das Messgerät angeschlossene Ventil muss während der Druckprüfung geschlossen sein. Öffnen Sie das Ventil am Druckaufnahmegerät und prüfen Sie die Verbindungen und Schweißnähte auf Undichtigkeiten. Falls Undichtigkeiten festgestellt werden, müssen diese umgehend behoben werden.

Nach Abschluss der Druckprüfung ist vor Produktionsbeginn zu prüfen, ob die Spezifikationen und das Modell des installierten Manometers dem für den Prozess erforderlichen Druck des Messmediums entsprechen. Es ist zu prüfen, ob das Manometer über ein Kalibrierzertifikat verfügt und etwaige Fehler sind umgehend zu beheben. Das Flüssigkeitsmanometer muss mit Arbeitsmedium befüllt und der Nullpunkt korrigiert werden. Bei Manometern mit Absperrvorrichtung ist Isolierflüssigkeit einzufüllen.

2. Wartung und Überprüfung des Manometers während der Fahrt:

Während der Produktionsanlaufphase sollte bei der Druckmessung des pulsierenden Mediums das Ventil langsam geöffnet und die Betriebsbedingungen überwacht werden, um eine Beschädigung des Manometers durch plötzliche Stöße und Überdruck zu vermeiden.

Bei Manometern zur Messung von Dampf oder Heißwasser muss der Kondensator vor dem Öffnen des Ventils am Manometer mit kaltem Wasser gefüllt werden. Wird ein Leck im Messgerät oder in der Rohrleitung festgestellt, muss das Ventil am Druckmessgerät umgehend geschlossen und das Leck anschließend behoben werden.

3. Tägliche Wartung des Manometers:

Das in Betrieb befindliche Gerät sollte regelmäßig, täglich, überprüft werden, um den Zähler sauber zu halten und seine Funktionsfähigkeit sicherzustellen. Falls ein Problem festgestellt wird, muss es umgehend behoben werden.

Veröffentlichungsdatum: 15. Dezember 2021